Vitrine

Detlef Remmert CNC Berabeitung e.K.

made in germany

Ein kleiner Einblick der Möglichkeiten und Flexibilität unseres Unternehmens bzw. der Zusammenarbeit mit unseren Kunden!

(kurze Erklärung: nachfolgend sehen Sie einige Projekte/Aufträge/Teile, welche wir die letzten Jahre gefertigt hatten)

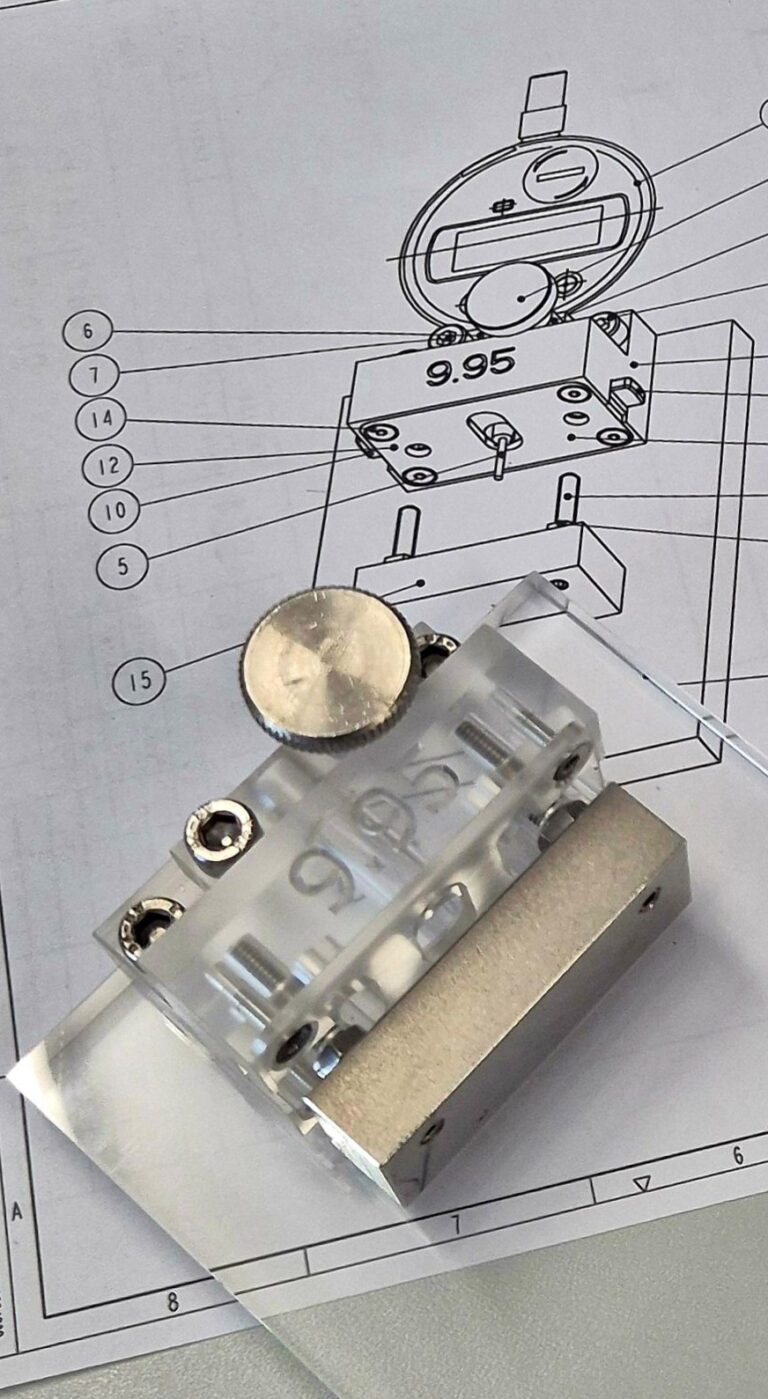

Meßvorrichtung eaus Acryl ; Los 1 Stück:

- Baugruppe

- mit Normteilen wie Rändelschrauben oder DIN912.

Antriebswelle eines Dieselmotorrades kpl. gefertigt aus dem Vollen ; St Rd40x370 mm ; Los 100 Stück:

- gedreht mit Schleifaufmaß und Ölnunten

- tieflochgebohrt

- gefräßt (beidseitig Mehr-Zahn-Profil)

- einsatzgehärtet

- gerichtet

- und 7 Passungssitze mit 0,01 mm-Toleranz geschliffen.

Aluminiumgehäuse als A-sample aus dem Vollen gefertigt ; Aluminiumzuschnitt:

- 9 Spannungen kpl. gefräßt nach 3D-Datensatz (roh 82 kg ; fertig 7,5kg)

- beidseitig Deckel mit Kühlrippen angefertigt

- und abschließend Druckprüfung als ein Abnahme-Kriterium (abpressen mit 1,5 bar ; 5 min-Dichtigkeit).

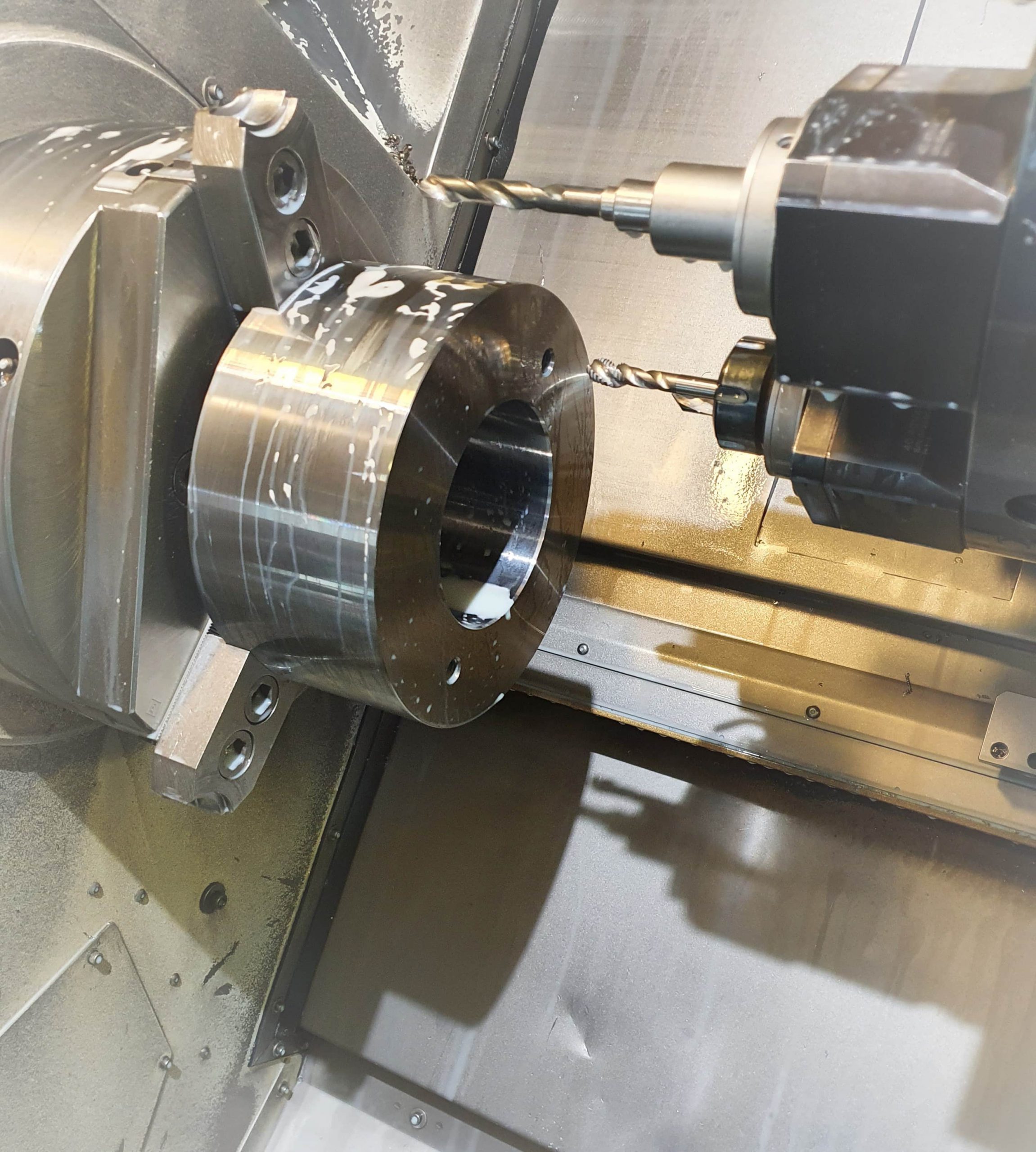

Stirn-Zahnrad gefertigt aus dem Vollen ; St ; Los: 20 Stück:

- 2 Spannungen gedreht mit Schleifaufmaß

- mit angetriebenen Werkzeugen gebohrt

- und Sackloch-Gewinde M20 für Ringschrauben geschnitten.

Motorrad-Gabelbrücken gefertigt aus dem Vollen (Aluminium-Legierung) ; Los: je 100 Stück:

- Gabelbrücke oben in 2-Spannungen kpl. gefräßt und mit Feingewinde für die Lenkrohre versehen

- Gabelbrücke unten in 2-Spannungen kpl. gefräßt, geschlitzt und graviert

- anschließend farblos eloxiert.

Welle gefertigt aus dem Vollen (Chrom-Stahl) ; Los 10 Stück:

- 2 Spannungen gedreht mit Schleifaufmaß (ca. Rd 250 x 1200 mm) Darstellung: nur vorgedreht (geschruppt ohne Einstiche, Gewinde und Paßfedernuten).

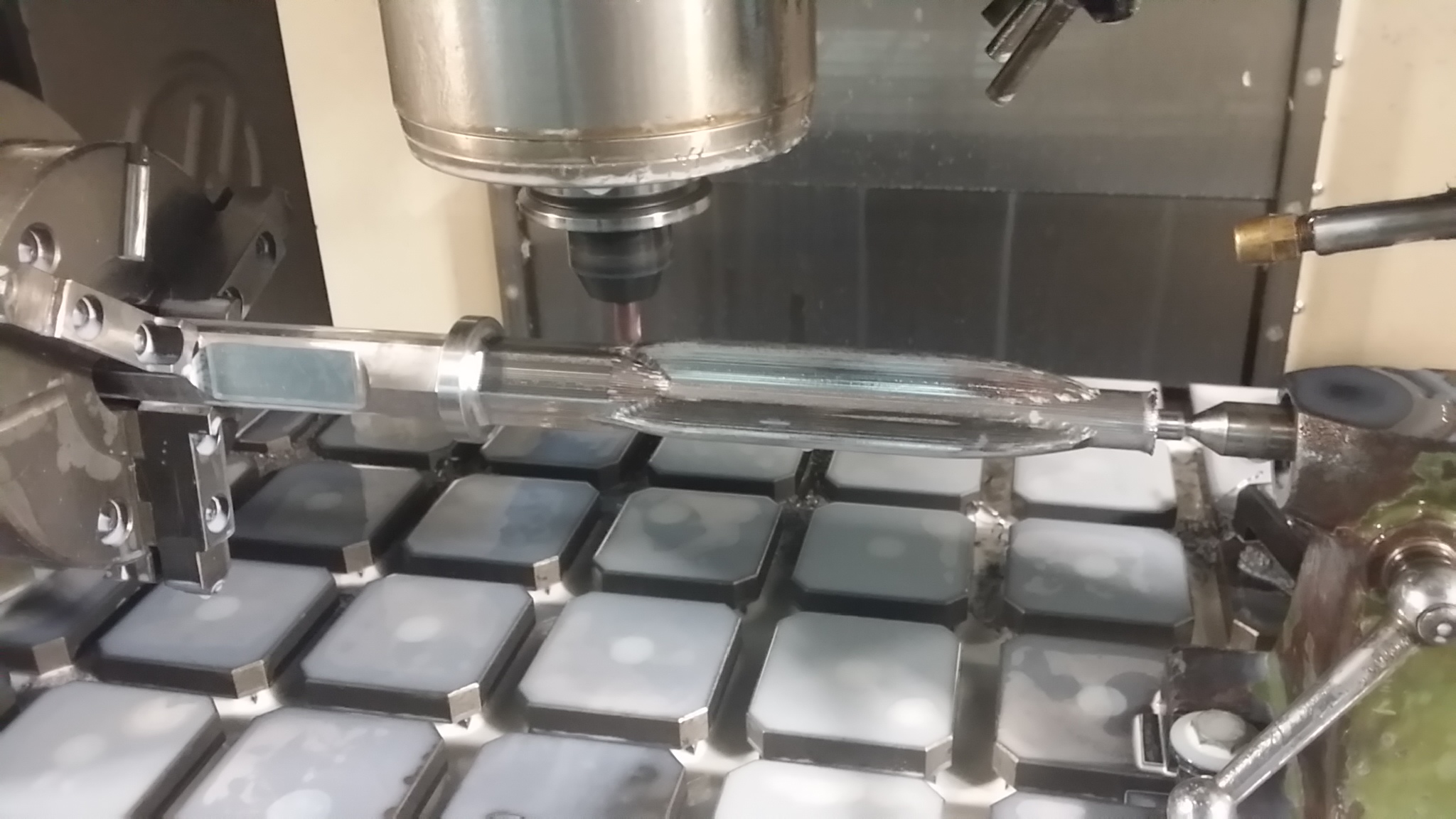

U-Profil-Winkel-Hebel gefertigt aus dem Vollen (Vierkant-Stahl 250x250mm) als Alternative/Schnellschuss zum Guss ; Los 5 Stück:

- Vierkantzuschnitt mit dem Messerkopf vorgeschruppt

- Kontur der 1. Spannung schlichten und entgraten

- 2 Spannung mit Bohrbild (wegen datenschutzrechtlichen Aspekten nicht gezeigt ; rechtwinklig und Passungen).

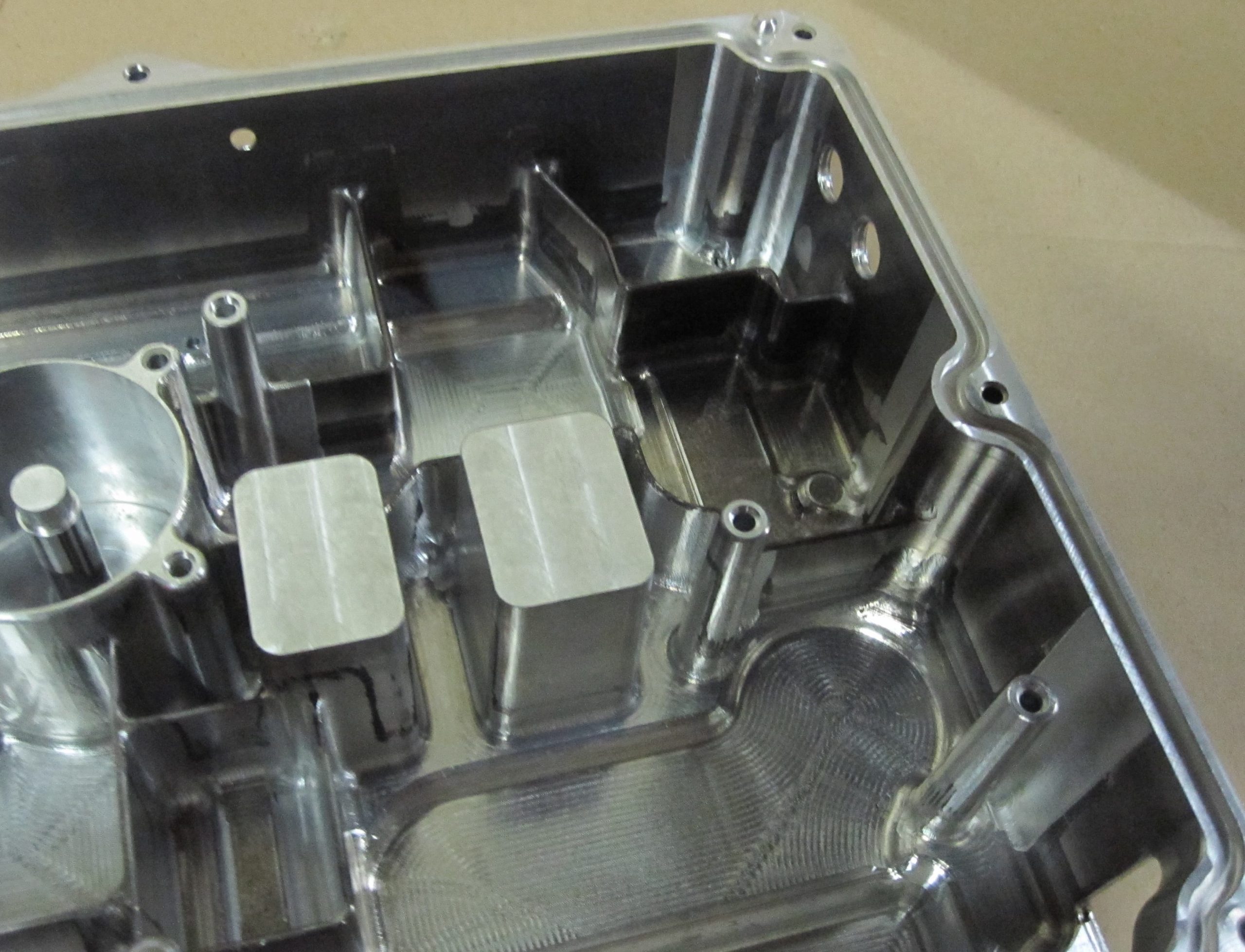

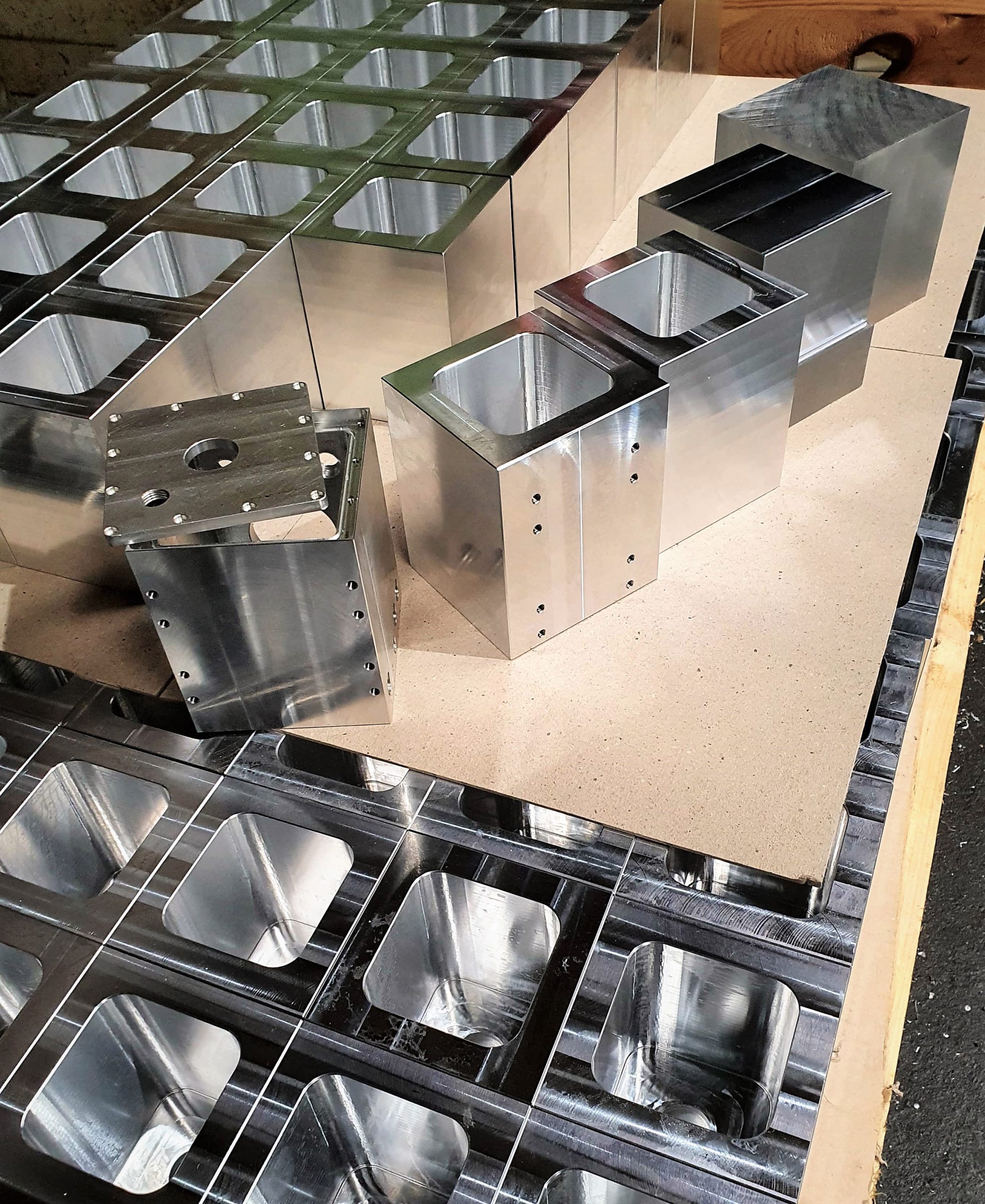

Aluminiumkubus Zuschnitte aus Platte gesägt ; gefertigt aus dem Vollen ; 125x105x105mm ; Los 150 Stück:

- 1.Spannung: Boden und ringsrum gefräßt

- 2. Spannung: Spannfläche und innen vorbearbeitet / „geschruppt“

- 3.Spannung: 1. Bohrbild

- 4.Spannung: 2. Bohrbild

- 5.Spannung: 3. Bohrbild

- 6.Spannung: 4. Bohrbild

- und 7. Spannung: Innenbearbeitung fertig „schlichten“ incl. kleinerer Eckenradius.

- Oberflächenbehandlung: schwarz eloxioeren

- Beschriftung mittels Laser (Funktion ; Logo ; LED-Farben-Bedeutung etc.)

- Zusätzlich: Deckel aus Aluminium und Sichtfenster aus Acryl fertigen.

Hartverchromte-Kolbenstange gefertigt aus dem zuschnitten:

- 1. Spannung gedreht

- 2.Spannung gedreht

- und rolliert (Oberfläche verdichtet und Dreh-Spitzen eingeebnet wodurch eine besser Rauhtiefe entsteht! Dadurch werden z.B. die O-Ringe oder andere Dichtungen weniger beschädigt und erreichen eine größere Standzeit).

- Später auf der 4.Achse („Rundtisch“) gebohrt und gefräßt.

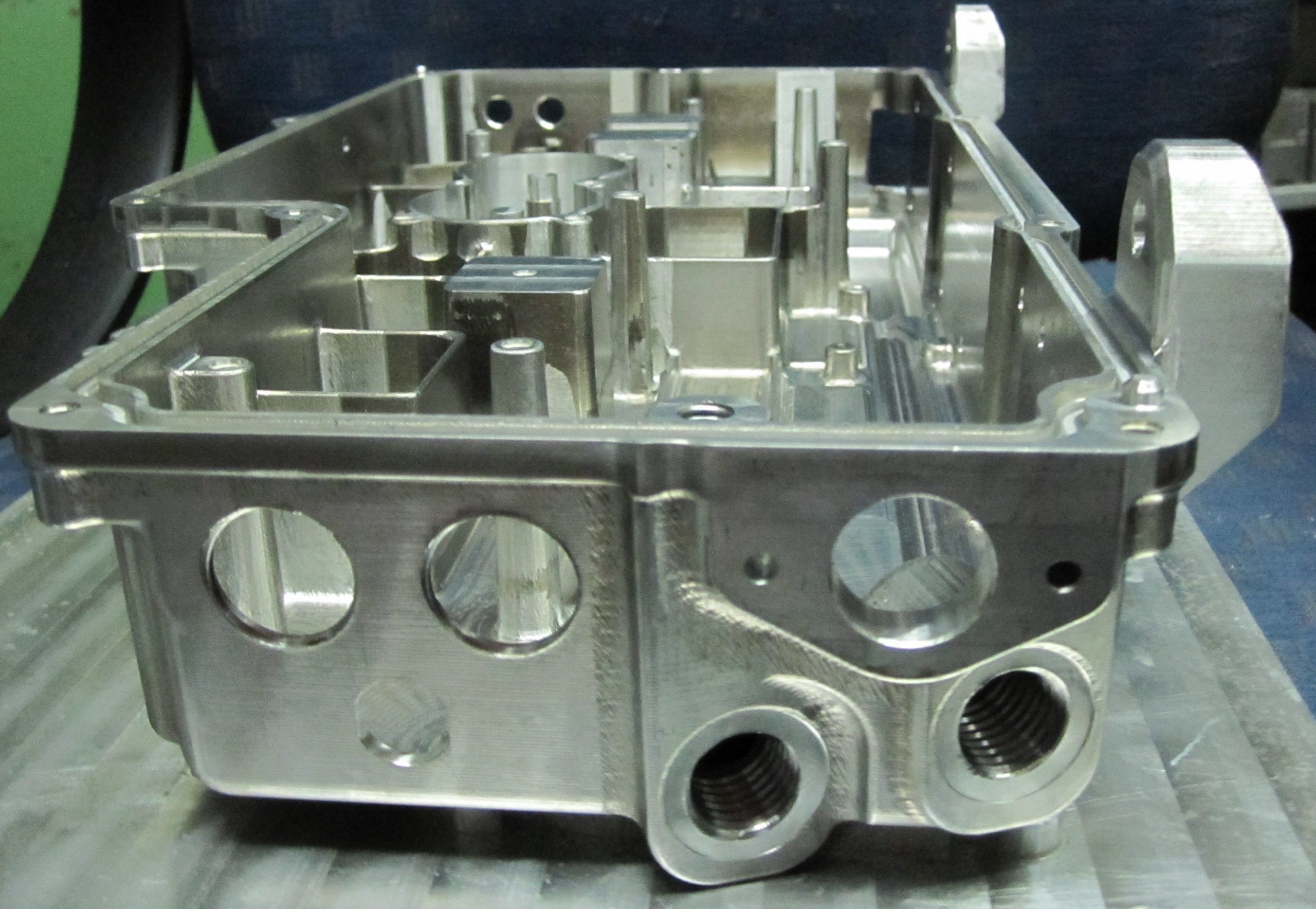

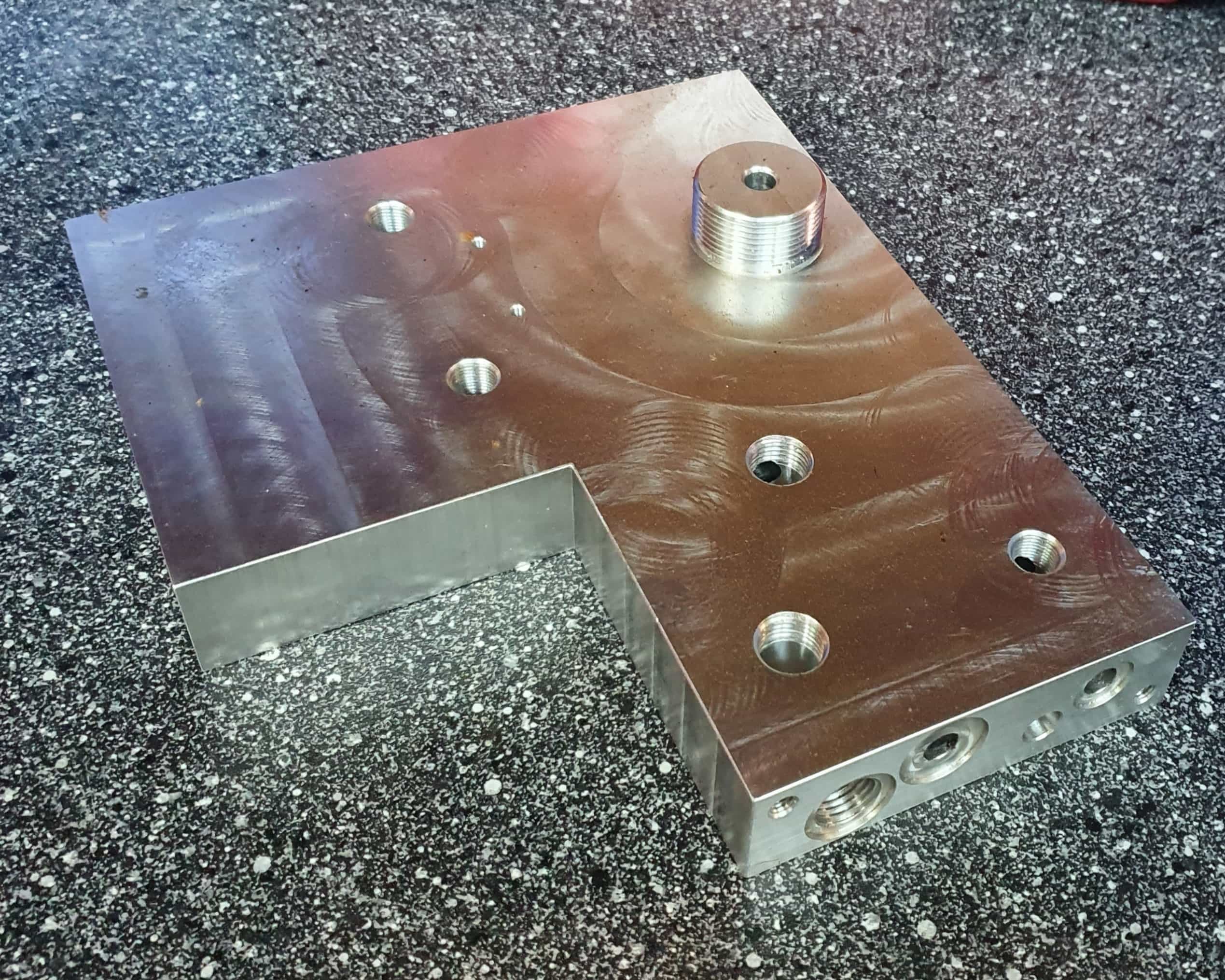

Hydraulikblock gefertigt aus nichtrostendem Material 600 x 500 mm:

- VA Block ringsrum bearbeitet

- tiefe Bohruingen fast quer hindurch gebohrt

- und NPT Außengewinde des Zylinderdorns zirkular gefräßt.

Exzenter gefertigt aus nichtrostender Legierung 1.4301:

- VA zentrisch und später exzentrisch bearbeitet,

- Rastnuten gefräßt und graviert.

Stirnzahnrad gefertigt aus einem Kaufteil:

- 1. Spannung Bund abgedreht

- 2. Spannung plan gedreht

- und in gleicher Spannung die Paßfedernut gestoßen.

- Montage und Prüfung mit dem „Gegenstück“, der Antriebswelle.

Spezialdüse gefertigt aus Titan:

- Vorgedreht,

- auf dem „Rundtisch (4.Achse) die Kontur 3D-gefräßt nach Datensatz,

- Zentrierbohrung entfernt,

- gestrahlt und beschichtet.

Seitenteile aus dem Vollen (Aluminium) gefertigt:

- Zuschnitte aus Sonderaluminium vorgeschruppt

- 5 Spannung mit Bohrbildern.

Anbaubaublock gefertigt aus Aluminium:

- Teil ringsrum bearbeitet

- Beschichtet mit „Hartcoat“ 60µm (Eloxal mit dickerer Schicht als Korrosionsschutz)

- und Gewinde mit Helicoil-Einsätzen verbessert.

Gehäuse, Deckel und Grundplatte aus dem Vollen (Sonder-Aluminium) gefertigt:

- Zuschnitte aus Sonderaluminium vorgeschruppt

- Mehrere Spannungen mit Bohrbildern und teilweise 3D-fräsen nach CAM-Daten

- Mehrfache Konstruktions-Änderung während des Fertigungsprozesses.

Adapterwelle (aus dem hochlegiertem Chromstahl) gefertigt:

- gedreht incl. getaumeltem Sechskant (SW8)

- incl. in 2 Achsen geschlitzter Klemmbohrung.

Adapter aus dem Vollen (hochfestem Aluminium) gefertigt:

- Zuschnitte aus Sonderaluminium vorgeschruppt und geschlichtet. Anschließend die Langlöcher in allen vier Stirnseiten gefrässt.

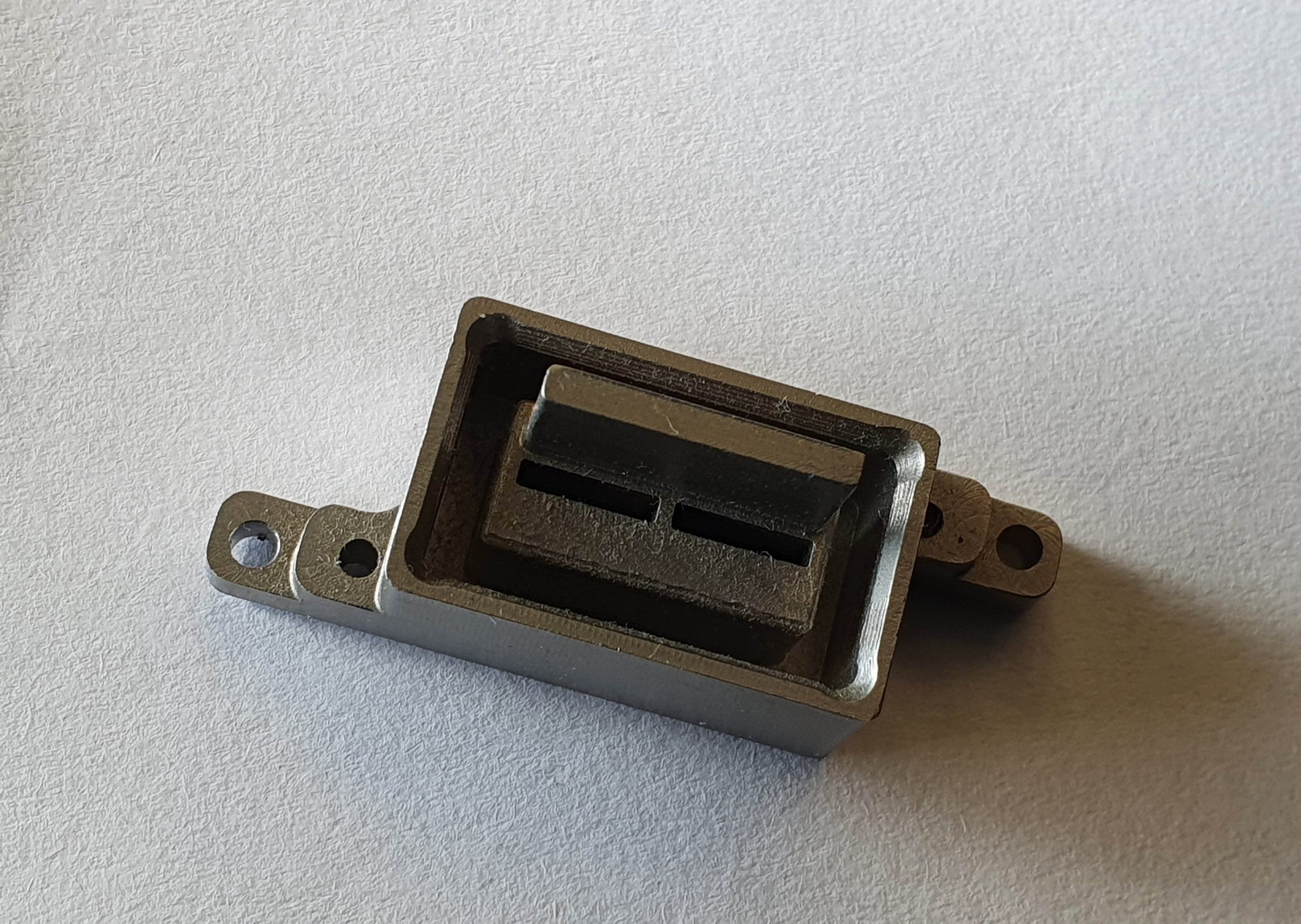

Adapter gefertigt aus einer zähen Sonderlegierung:

Dieser kleine Prototyp (kleiner 40x22x25 mm) bringt einige geometrische Probleme mit sich, welche man auf den ersten Blick nicht sieht:

- tiefe Nuten, welche mit sehr kleinen Werkzeugen (Durchmesser < 2mm) bearbeitet werden mußten

- und dabei tief 8xD. D.h. die Schneidenlänge mußte die 8-fache Länge in Bezug zum Durchmsser haben, um im Grund den Boden des Bauteils bearbeiten zu können! Bei solchen „empfindlichen“ Werkzeugen muss man den Vorschub zum Zerspanen deutlich reduzieren, um das gewünschte Ergbnis – auch bezüglich der Rauhtiefe – zu erhalten.

- Die beiden Taschen im Zentrum haben, beim genaueren Betrachten, scharfkantige Ecken. Wodurch ein rotierendes Werkzeug mit Radius nicht benutzt werden könnte. Diese Taschen wurden senkerodiert.

Kurvenscheibe gefertigt nach dem beigestellten Muster:

- 1. Schritt: Vermessen auf ZEISS-3D-Koordinatenmessmaschine (Kontur und vorallem die „Kurvensteurerung“, d.h. aneinandergereihte Radien, welche z.B. eine Hubbewegung drehzahlunabhängig steueren kann)

- 2. Schritt: Skizze und Materialbestellung

- 3. Schritt: Programmerstellung für das Drehen und Nutfräsen

- 4. Schritt: Herstellung, Montage und Prüfung.

Flansch gefertigt aus dem Vollen (Bild links):

- 2 Spannungen gedreht mit Schleifaufmaß

- mit angetriebenen Werzeugen gebohrt

- und Sackloch-Gewinde geschnitten.

Spannteile aus dem Vollen gefertigt (Bild rechts):

- Bronze-Adapterflansch mit Rundgewinde gedreht und gefräßt.

- Winkel-Spannelement aus Rd 200x250mm ; Rundtisch bzw. 4.Achse gefräßt.

Reparatur:

- Demontage

- Ersatzteilfertigung

- und abschließend Motage incl. Probelauf.

Oldtimer-Projekt:

- Lenkhebel nach Muster vermessen und neu hergestellt.

- Lenkachse nach Muster gedreht und gegen Verschleiß bzw. Korrosion beschichtet.

Copyright 2022 Detlef Remmert CNC Bearbeitung e.K.

Ihr Partner in Sachen Zerspanung!

Made in GERMANY